全文检索

桑德集团电渗透高干脱水机 破解污泥脱水

时间:2015-11-17 10:18来源:中国环境报 作者:信息发布 点击:

次

在不添加任何化学调理剂的情况下,脱水后的泥饼含水率可降至40%以下,低位热值达到1000~1300kCal/kg,不仅可自持焚烧,而且可回收部分热能,同时在成本上也明显优于现有各类污泥干化脱水设备。

污水处理厂处理污水过程中产生大量污泥,污泥因含水率高、有机物含量高含有重金属、致病微生物,且具有强烈的恶臭味道,在此阶段污泥大多未进行减量化、资源化处理,大量的湿污泥随意外运、简单填埋或堆放,致使许多城市“污泥围城”,带来了二次污染。据环境保护部统计,2014年全国投运的污水处理设施4436座,总设计处理量1.71亿立方米/日,平均处理水量1.35亿立方米,污泥产生量超过4000万吨/年。但是一直以来因为“重水轻泥”导致了“污泥围城”困境。据统计我国包括填埋在内的污泥处置率约25%,全国范围内江苏省的污泥处置率最高,也仅达到55%左右。

目前,污泥处置方式主要有焚烧、填埋和土地利用,脱水处理是完成最终处置的重要前提。而污泥脱水是目前需要解决的关键难题,目前针对含水率99%的污泥脱水机有转鼓浓缩机、离心浓缩机、带式浓缩机。针对含水95%以下的污泥脱水机即污泥深度脱水机有离心脱水机、厢式脱水机、板框脱水机、隔膜脱水机,其中隔膜压滤机可进行充气/水进行二次压滤脱水效果最好。无论哪种脱水机进行污泥深度脱水,均需添加FeCl3和CaO等药剂进行化学调理改性,药剂添加量一般在30%以上(相对于绝干污泥量),脱水后泥饼含水率最低可达60%,且泥饼因高pH、高含钙量、低热值而无法进行土地利用和焚烧,只能进行混合填埋,限制了污泥的资源化利用。

桑德集团公司于2006年前后开始关注污水处理厂污泥的污染问题。2006年,大部分污水处理设施尚不健全,但是污泥的污染问题已经凸显出来。2006年底查阅了澳大利亚联邦科学与工业组织(CSIRO)研究小组于2001年3月发表的《利用电脱水提高市政污泥的过滤》终结报告,以及《污泥电渗透脱水操作条件的优化研究》和《生物污泥的电渗透脱水》等文章;2007年1月赴韩国进行技术考察;2007年4月4日首次接受了电渗透应用于污泥脱水的技术;于2007年4月5日正式开展电渗透污泥高干脱水机设计研发工作。

自2007年4月以来,桑德集团公司共研发了三代具有自主知识产权、高效节能电渗透污泥高压干化机国产化核心设备,并于2014年开始进行了工业化示范应用。该技术及设备为国内及国际首创,在技术原理上彻底颠覆了传统污泥脱水技术,将污泥含水率降至40%,且因无任何化学药剂的添加,低位热值较高,完全可实现自持焚烧。该技术为构建投资及运行成本双低的“污泥干化+直接焚烧”工艺提供了关键性的技术保障,具备在国内外广泛推广应用的价值,为我国城市污水处理厂污泥高效脱水提供了有力技术支撑。

深入研究污泥物性,创新整合脱水机制。

经过桑德集团工程技术研发团队的刻苦攻坚,电渗透污泥高干脱水技术的工作原理清晰地展现在世人面前,其核心原理可以概括为:将电渗透与弹性压榨相耦合,实现二者技术优势的互补,大幅提高污染脱水效果。桑德集团的研发思路是:电渗透脱水设备主要由几十对阴阳电极板组成,阳极板为固定板,阴极板为移动板,在阳阴极板之间形成污泥腔室及均布电场。在电场作用下,带负电荷的污泥颗粒向阳极移动,带正电荷的水分子向阴极移动;与此同时,阴极板在液压动力下向阳极移动,使污泥腔室容积缩小;移向阴极板的水分透过滤布和滤网得以排出,污泥颗粒则留在腔室内,最终形成脱水泥饼。

电渗透污泥高干脱水技术用于污水处理厂污泥的深度脱水。污水处理厂污泥或外接污泥可处理含水率80%~96%的污泥,通过无轴螺旋输送机送入污泥储罐中,污泥被污泥螺杆泵压入电渗透高压干化机。在电渗透高压干化机上,由高压油泵提供压力,使油缸压紧钢制高压弹性滤板组件。电极板、钢制高压弹性滤板、滤布共同形成污泥过滤型腔。

前期由进料泵压力持续进含水率为80%~96%污泥,依靠进料压力0.8~1.2MPa进行初步脱水,之后关闭进料泵电源,气控进料三通阀自动关闭:开启电渗透电源装置、再次启动液压装置,油缸活塞杆再次顶紧压紧板进行滤饼电渗透和二次压榨脱水作业。各过滤单元弹簧收缩,同时各过滤单元水道芯板随之向钢制高压弹性滤板推进,从而改变滤室容积,滤出多余水分。经电渗透和弹性压榨机压滤后使得污泥含水率降至40%。

由于含水率为40%以下泥饼表面存在大量疏松孔洞,表面蒸发面积特别大,加之泥饼经过电渗透作用后自带60℃~70℃温度,泥饼由皮带输送机输送至干泥饼存放场或运泥车斗中。输送过程中,泥饼水分迅速蒸发,含水率降低5%~10%左右。

污泥脱水过程产生的滤液可返回污水处理厂进泥端或反硝化池补充碳源。

精心设计,全面优化,为我国环保装备制造奉献佳作。

电渗透高干脱水机由主机、机架、滤室、拉板、自动清洗(选配)、自动接液等六部分组成。

主机结构:污泥电渗透高压干化机是集机、电、液于一体,技术水平先进的分离机械产品。 它由五大部分组成,即机架部分、过滤部分(滤板、滤布)、拉板部分、液压部 分和电气控制部分。根据用户要求还可以增加接液、水洗等装置。

机架:机架部分是机器的主体,用以支撑过滤机构,连接其他部件,它主要由止推板、头板、压紧装置和主梁等部件组成。设备工作时,液压站供油给液压缸的高压油腔,使液压油驱动液压缸内的活塞及活塞杆,推动头板缓缓向前压紧滤板,当头板走到一次锁紧位置后停止;二次压紧时,头板走到二次锁紧位置后停止,控制电路启动,断开电机电源,使油泵停止供油,液压缸处于自动保压状态。

当高压油路的管件及控制阀因密封等原因使压紧压力下降,使电接点压力表的表针触及下限指针时,控制电路重新启动,接通电机电源,使油泵继续供油、补压,直至升至表压上限后停止。

滤室:滤室由滤板、滤布组成。滤板、滤布相间排列,形成了若干个独立的过滤单元-滤室。过滤开始时,料浆在进料泵的推动下,经止推板上的进料口进入各滤室内,并借进料泵产生的压力进行过滤。由于滤布的作用,使固体留在滤室内形成滤饼,滤液排出。液压站供油给液压缸的高压油腔,使液压油驱动液压缸内的活塞及活塞杆,推动头板缓缓向前压紧弹性滤框,对滤饼进行压榨,可进一步降低滤饼的含水率。在污泥电渗透高压干化机的使用过程中,滤布起着关键的作用,其性能的好坏、选型的正确与否直接影响着过滤效果。目前所使用的滤布中,最常见的是由合成纤维纺织而成,根据其材质的不同可分为涤纶、维纶、丙纶、锦纶等几种。

耐腐蚀、耐高温不锈钢阴极导电滤盘,安装在耐热滤布后方,阴极导电滤盘左右两侧引出电鼻,连接到阴极铜排,通过阴极铜排连接到整流电源阴极上。阳极装置连接到配电铜排的阳极铜排上,通过阳极铜排连接到整流电源阳极上。

带喂料器污泥螺杆泵将污泥打入电渗透高干脱水机板框滤室中,相邻两组弹性板框滤板之间由阳极板加耐热滤布与阴极滤盘加耐热滤布形成一个均匀空间。污泥形成的泥饼被阴极、耐热滤布和阳极夹持,近似看作是四方电阻,通直流电后,形成均布电场。污泥本身是带电胶体,电阻大小由污泥电导率决定。

整流电源通过预设程序,根据泥饼压力变送器反馈信号,送出直流电逐级加载到阴极、阳极上,在电场力作用下,停留在阳极、和阴极之间泥饼发生电渗透作用。外加液压油缸产生梯度机械压榨力作用,固液分离,同时污泥颗粒部分细胞出现破壁现象,四方泥饼中被电渗透出的水以间隙水形式透过耐热滤布,达到脱水目的。开板前吹入高压空气进入泥饼中心,吹出未干化稀泥回流到储泥罐中。

除此之外,常用的过滤介质还包括棉纺布、无纺布、筛网、滤纸及微孔膜等,根据实际过滤要求而定。

拉板部分:拉板部分安装于两主梁外侧。横梁左右两侧面装有 C 型钢轨道。拉板盒在槽内的前后运动,是由驱动马达上的链轮(可正、反转),通过中间链轮再驱动 传动轴上的链轮来实现的。由此,拉板盒上的止退勾顶住滤板把手时被卡住,驱动电机电流上升到额定值,变频器反馈信号给 PLC,使拉板驱动电机反转,拉板器拉钩带动滤板,当滤板触及头板后,拉板电机电流上升到额定值,变频器反馈信号给 PLC,使拉板驱动电机正转,完成逐块拉板工序直到拉完最后一块,拉板盒上的挡板碰到尾板上的回位块,拉钩被放平,拉板盒退回到头板的一侧,拉板盒上的挡板碰到复位块,拉板装置复位。

拉板器结构小巧灵活,无虚抓,无脱钩现象。自动拉板的拉板盒采用不锈钢制作。

自动清洗装置(选配):全自动滤布清洗装置,采用高压水进行清洗,通过清洗,滤布织物内部也更干净。此外系统中采用特殊设计,清洗装置带有两个橡胶挡板,高压水喷头布置于挡板的内侧,减少了在洗涤过程中水花溅出。通过自身的定位装置,自上而下,两个刷子分别在一块滤板的两侧对滤布进行清洗。而且高压水喷头和滤板的距离是恒定的。

自动接液装置:自动接液装置安装在滤板组的下方,接液盘放置在小车上,小车由四个轮子支撑在导轨上,小车由电机驱动。

在过滤时,接液盘移动到滤板组的正下方,碰到行程开关时停止。卸料前,接液盘移动到滤板组的外侧,碰到复位行程开关时停止。

主要技术经济指标显优势,关键技术有突破,得到业内专家高度评价。

电渗透污泥高干脱水机将在不投加任何化学药剂的情况下,将城市污泥含水率从80%~85%降至60%~40%,总电耗80~120kWh/t,有机物去除40%以上,杀灭98%的细菌,并能去除部分重金属。应用于含水率80%的污泥25t/d的工程,总投资约580万元,按设备厂房折旧20年计算,吨污泥投资费用为31.78元。

电渗透高干脱水机因无药剂添加,因此无需加药装置,可极大地节省建设占地面积。脱水后泥饼含水率低,污泥减量70%左右,如进行填埋处理,可节省运输费用和填埋费用;如进行焚烧处理,脱水后泥饼低位热值大于4MJ/kg,不仅能够自持焚烧,而且可回收热能;如进行污泥堆肥,低含水率污泥进行堆肥,一方面污泥透气率升高不易产生臭气,另一方面便于堆肥温度升高达到中高温堆肥的效果。

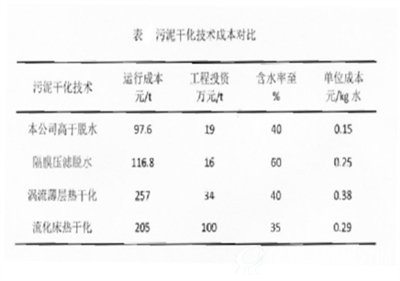

目前污泥的干化脱水技术主要有隔膜压滤脱水、涡流薄层热干化、流化床热干化等设备,对其运行成本、投资成本、脱水效果及单位污水的成本进行分析结果如表所示。

2015年7月,E20环保平台组织专家对电渗透污泥高干脱水技术进行了成果鉴定,其创新点为:

(1)采用“高压弹性压滤”与“电渗透”耦合原理,在常温工况下,实现固液分离,避开固汽分离相变汽化潜热阶段。

(2)该技术为污泥体积减量提供了一种新的技术和设备,将电渗透和高压弹性压滤相结合,属于国内首创,达到国际先进水平。

(3)在不投加任何化学药剂的情况下,该技术将城市污泥含水率从80%~85%降至60%~40%,总电耗80~120kWh/t,与达到现有同等热干化技术脱水效果相比,具有投资和节能效果明显,这种技术组合具有创新性。

(4)该技术采用静态铜排牵引电缆配电,有效解决了电渗透设备普遍存在虚接打火等技术问题,提高了系统稳定性。

(5)该技术采用低压开关电源,电能转换效率得到有效提高,同时提高了系统的安全性。

(6)该技术为二次脱水技术,可与现有常规脱水设备直接衔接,在不投加任何化学调理剂的情况下,不用配套庞大的加药系统,工艺系统简单、占地面积小、操作管理方便,并为污泥后续处理处置和利用提供了泥质保障。

示范工程运行良好,市场前景十分广阔。

目前,污泥处置方式主要有焚烧、填埋和土地利用,其对污泥的含水率有一定的要求。实际上,污泥脱水也是现阶段污泥减量化的难题,目前应用较多的脱水机有带式、离心式、压滤式等污泥脱水设备,以及污泥热干化设备,均存在一些问题尚未解决。其中,带式脱水机仅能将污泥含水率降至85%~80%;离心式、压滤式脱水机在添加絮凝剂和石灰等调理剂的情况下,也才能将污泥含水率降至70%~60%,所产泥饼的热值仍然较低,需要添加燃煤、燃油等辅助燃料方可维持正常的焚烧工况;热干化设备虽能实现污泥高干度脱水,但水分蒸发需要消耗大量的热能,故运行成本很高,同时由于国产设备尚处起步阶段,故国内污泥干化项目大多依赖进口设备,因此投资居高不下。

2014年10月份,桑德集团建成投产了一套处理能力为25吨/天的示范工程,近1年来的稳定运行结果显示,在不添加任何化学调理剂的情况下,脱水后的泥饼含水率可降至40%以下,低位热值达到1000~1300kCal/kg,不仅可自持焚烧,而且可回收部分热能,同时在成本上也明显优于现有各类污泥干化脱水设备。

此项技术在湖北咸宁建有示范工程。工程突出了污泥处理首先要实现减量化、稳定化和无害化目标。运行以来,对经本技术干化前、后污泥中主要重金属含量及压滤出水进行了监测,符合设计指标和相关行业标准要求。同时,又充分体现了资源化利用原则,符合国家提倡的发展循环经济要求。此技术路线极有可能会成为引导今后我国污泥处理处置的一个发展方向。

实践出真知。安全环保、循环利用、节能降耗、因地制宜、稳妥可靠是国家政策对污泥干化脱水技术的基本要求,也是桑德集团的研发目标。他们坚信,电渗透污泥高干脱水技术一定会赢得市场,这对于有效解决当前我国城镇污泥处理处置所面临的困境,及实现污泥无害化、减量化和资源化有着重要意义。

|

相关文章

- 启迪桑德中标湖北省三个PPP项目2017-09-13

- 兴蓉环境:成都市区域水务企业 打造“水务+环保”双主业2017-09-15

- 上海环境:逐步拓展环保综合治理业务 发展餐厨、污泥、土壤治理2017-09-27

- 启迪桑德:立足环卫产业链 打造环保综合服务商2017-10-19

- 启迪桑德:为环境无止境 固废老兵踏入新征程2018-04-11

- 启迪桑德拟收购浦华环保2018-04-24

推荐文章

-

《全球及中国VOCs行业分析研究报告(2024)》,进一步提高中国VOCs治理产业发展水平,增强VOCs治理行业产业链竞争力及绿色发展。报告对全球及中国VOCs市场及技术在调研基础深度分析洞察。[详细]

政策法规

- [咨询报告] 全球及中国VOCs行业分析研究报告(2024)

- [咨询报告] GEP Research:活性炭再生产业洞察报告(2024)

- [咨询报告] 生活垃圾回收再生市场研究报告(2024年)

- [监测报告] 新能源汽车充电基础设施行业产业链分析报告(2024-2030)

- [咨询报告] 垃圾填埋场治理修复行业研究报告(2024-2025)

- [产业信息] 视频丨生态环境部:保证碳排放数据质量 对弄虚作假“零容忍”

|

|

|

|

|

|

|

|

|

京公网安备 11010602104455号

京公网安备 11010602104455号